Raccontiamo oggi uno dei casi più significativi ed esemplificativi per comprendere meglio quali possano essere i benefici della rilevazione dei consumi energetici nel mondo dell’industria. In questo caso sono state prese in esame alcune macchine per la pressofusione.

In particolare parliamo della pressofusione della zama, una lega metallica che è facilmente colabile e presenta una buona robustezza. Le macchine per la pressofusione della zama sono composte principalmente da due unità: il crogiolo e la pressa. Nel crogiolo viene fusa la zama immessa in forma di lingotti, nella pressa viene data la forma alla zama liquefatta ed iniettata ad altissima pressione.

Il macchinario così composto è alimentato elettricamente. Una resistenza elettrica nel crogiolo scalda la zama a temperatura di fusione e una serie di pompe nella pressa si occupano dei movimenti dello stampo e dell’iniezione del materiale.

L’analisi dei consumi energetici incrociata con i dati prelevati dal MES ha permesso di individuare ottimizzazioni nei tempi di accensione del crogiolo e calcolare con estrema precisione il costo energetico della produzione per l’intero ciclo di vita della macchina.

L’attività di analisi si è svolta in tre momenti:

- Check-up energetico: dove mediante appositi sensori ad installazione temporanea abbiamo individuato i principali livelli di energia consumata da tutte le macchine del sito produttivo

- Monitoraggio continuo: mendiate l’installazione di sensori di corrente non invasiva abbiamo potuto raccogliere un intero mese di dati di consumo storicizzato in cloud

- Analisi dei dati: i dati raccolti durante il monitoraggio continuo sono stati incrociati con i dati del MES aziendale per lo stesso periodo

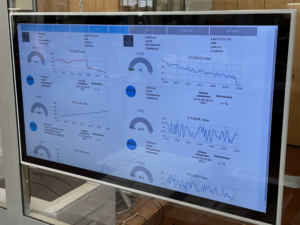

L’attività di check-up energetico ha interessato 21 macchine del sito produttivo del cliente e ci ha permesso di identificare le macchine per le quali attivare il monitoraggio continuo. Il cliente ha ricevuto un report dettagliato su come ogni macchina impiega l’energia elettrica dividendo la sua vita in tre momenti principali: potenza impegnata in stato di macchina spenta, potenza impegnata in stato di attesa e potenza impegnata in stato di lavoro. Sono stati forniti i dati inerenti la massima potenza impiegata (picco) e alcune tempistiche in merito al ciclo di produzione del singolo pezzo.

Il monitoraggio continuo ha prodotto un log di consumo elettrico con risoluzione minuto che ci ha permesso di classificare il consumo di energia della macchina nelle fasi di: accensione e regolazione, attrezzaggio, collaudo stampo, disconnessione, fermo notturno, mancanza manodopera, mancanza stampo, manutenzione programmata, manutenzione non programmata, microfermata, produzione, pulizia, rottura stampo.

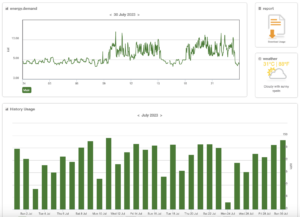

Dal log abbiamo potuto individuare quanti kilowattora sono stati impegnati per ogni fase su base mensile.

Come si può vedere dal grafico seguente si è rilevato un elevato consumo di energia durante il fermo notturno, pari al 23% dell’energia consumata. Il fermo notturno in realtà è una fase che comprende anche il pre-riscaldo della zama nel crogiolo per farla trovare in stato liquido al momento dell’inizio della produzione.

![]()

La fase di pre-riscaldo inizia alle ore 2 del mattino, quando la zama raggiunge lo stato liquido viene mantenuta in temperatura, la produzione inizia alle ore sei.

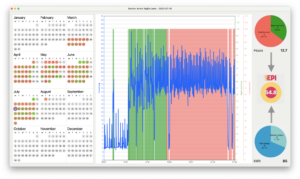

Dall’analisi dei consumi elettrici rilevati mediante monitoraggio continuo, visibile nel grafico seguente abbiamo notato che in realtà la zama impiega solo un ora per raggiungere lo stato liquido (riquadro blu) e dalle 2 alle 6 viene mantenuta in temperatura impiegando una potenza media di 12 kW per 4 ore (riquadro rosso).

![]()

L’informazione acquisita ha permesso all’azienda di spostare l’accensione del crogiolo alle 5 del mattino anziché all’una risparmiando quindi 48 kWh di energia elettrica, pari a 24 kg di CO2.

Applicando il costo di 26 centesimi di euro per kilowattora abbiamo ottenuto un risparmio di circa 12 euro al giorno, che spalmato su un anno di lavoro raggiunge la ragguardevole cifra di 2640 euro. Considerato che l’operazione di ottimizzazione è stata poi replicata su altre 10 macchine in produzione, ecco che il risparmio su base annua arriva a 26000 euro circa, contando solo i costi di energia elettrica.

La riduzione delle ore di accensione inoltre diminuisce la frequenza delle manutenzioni del 20%.

In conclusione, mediante un lavoro articolato nell’arco di un mese abbiamo ottenuto per il nostro cliente: esatta conoscenza dei costi energetici della produzione, risparmi su consumi energetici, risparmi sulla manutenzione, riduzione dell’impronta di CO2. Effetto collaterale ulteriore: si è verificata l’affidabilità dei dati del MES, confermati affidabili al 98%.